W dzisiejszym świecie biznesu, efektywne zarządzanie produkcją jest kluczem do sukcesu. Nowoczesne systemy produkcyjne to kompleksowe rozwiązania, które optymalizują procesy wytwórcze. Zwiększają one wydajność przedsiębiorstw. Sprawny system produkcyjny integruje różne aspekty działalności firmy, od planowania po kontrolę jakości.

Efektywność produkcyjna zależy od wielu czynników. Dobrze zaprojektowany system uwzględnia je wszystkie. Obejmuje on nie tylko maszyny i urządzenia, ale także metody zarządzania, przepływ informacji i zasoby ludzkie. Właściwe wdrożenie takiego systemu może znacząco wpłynąć na konkurencyjność przedsiębiorstwa na rynku.

- System produkcyjny to podstawa efektywnego zarządzania przedsiębiorstwem

- Nowoczesne systemy integrują różne aspekty działalności firmy

- Efektywność produkcyjna zależy od właściwego wdrożenia systemu

- Systemy produkcyjne wpływają na konkurencyjność przedsiębiorstwa

- Najnowsze technologie kształtują przyszłość zarządzania produkcją

System produkcyjny jest fundamentem każdego przedsiębiorstwa. Zawiera wszystkie procesy związane z tworzeniem produktów. Współczesne systemy opierają się na zaawansowanych technologiach i innowacjach inżynierii produkcji.

Kluczowe elementy nowoczesnego systemu produkcyjnego

Nowoczesne systemy produkcyjne składają się z kilku kluczowych elementów:

- Zasoby ludzkie i maszyny

- Systemy zautomatyzowane

- Procesy i procedury

- Systemy kontroli jakości

- Zarządzanie łańcuchem dostaw

Rola systemu produkcyjnego w zwiększaniu konkurencyjności

Efektywne systemy produkcyjne znacząco podnoszą konkurencyjność firmy. Optymalizacja procesów produkcyjnych pozwala na obniżenie kosztów i poprawę jakości. To z kolei zwiększa zadowolenie klientów i udział w rynku.

Wpływ na efektywność operacyjną przedsiębiorstwa

Nowoczesne systemy produkcyjne mają duży wpływ na efektywność operacyjną. Pozwalają na:

- Skrócenie czasu produkcji

- Zmniejszenie ilości odpadów

- Lepsze wykorzystanie zasobów

- Szybszą reakcję na zmiany rynkowe

Inżynieria produkcji odgrywa kluczową rolę w projektowaniu i wdrażaniu tych systemów. Dzięki nim przedsiębiorstwa osiągają lepsze wyniki finansowe i umacniają swoją pozycję na rynku.

Podstawowe komponenty systemu produkcyjnego

W dzisiejszych czasach, technologie produkcyjne wymagają zintegrowanego podejścia do zarządzania. Składa się z kilku kluczowych elementów, które współpracują ze sobą. Zapewniają one płynność i efektywność operacji.

Moduł planowania produkcji jest centralnym elementem. Umożliwia on optymalne wykorzystanie zasobów i terminową realizację zleceń. Integracja z modułem kontroli jakości gwarantuje zgodność wyrobów z wymaganymi standardami.

Nadzór produkcji to kolejny istotny komponent. Zapewnia bieżącą kontrolę nad procesami i szybką reakcję na ewentualne odchylenia. System raportowania dostarcza kluczowych danych do analizy wydajności i podejmowania strategicznych decyzji.

- Moduł zarządzania zasobami ludzkimi i maszynowymi

- System śledzenia materiałów i komponentów

- Narzędzia do optymalizacji procesów produkcyjnych

- Interfejsy integracyjne z systemami zewnętrznymi

Efektywna integracja systemów produkcyjnych wymaga współdziałania wszystkich tych elementów. Dzięki temu przedsiębiorstwa mogą zwiększyć swoją konkurencyjność. Minimalizują koszty i maksymalizują jakość produkowanych wyrobów.

Nowoczesny system produkcyjny to fundament innowacyjności i wydajności w przemyśle. Jego kompleksowość i elastyczność decydują o sukcesie firmy na dynamicznym rynku.

Technologie i narzędzia w nowoczesnych systemach produkcyjnych

Nowoczesne systemy produkcyjne opierają się na zaawansowanych technologiach. Te technologie znacząco zwiększają efektywność i konkurencyjność przedsiębiorstw. Kluczowe rozwiązania to systemy MES, automatyzacja procesów oraz integracja z systemami ERP.

Systemy MES w zarządzaniu produkcją

System MES (Manufacturing Execution System) to kluczowe narzędzie w zarządzaniu produkcją. Umożliwia on zbieranie danych w czasie rzeczywistym. Monitoruje wydajność maszyn i optymalizuje procesy produkcyjne.

Dzięki MES firmom łatwiej jest szybko reagować na zmiany. Mogą one podejmować trafne decyzje.

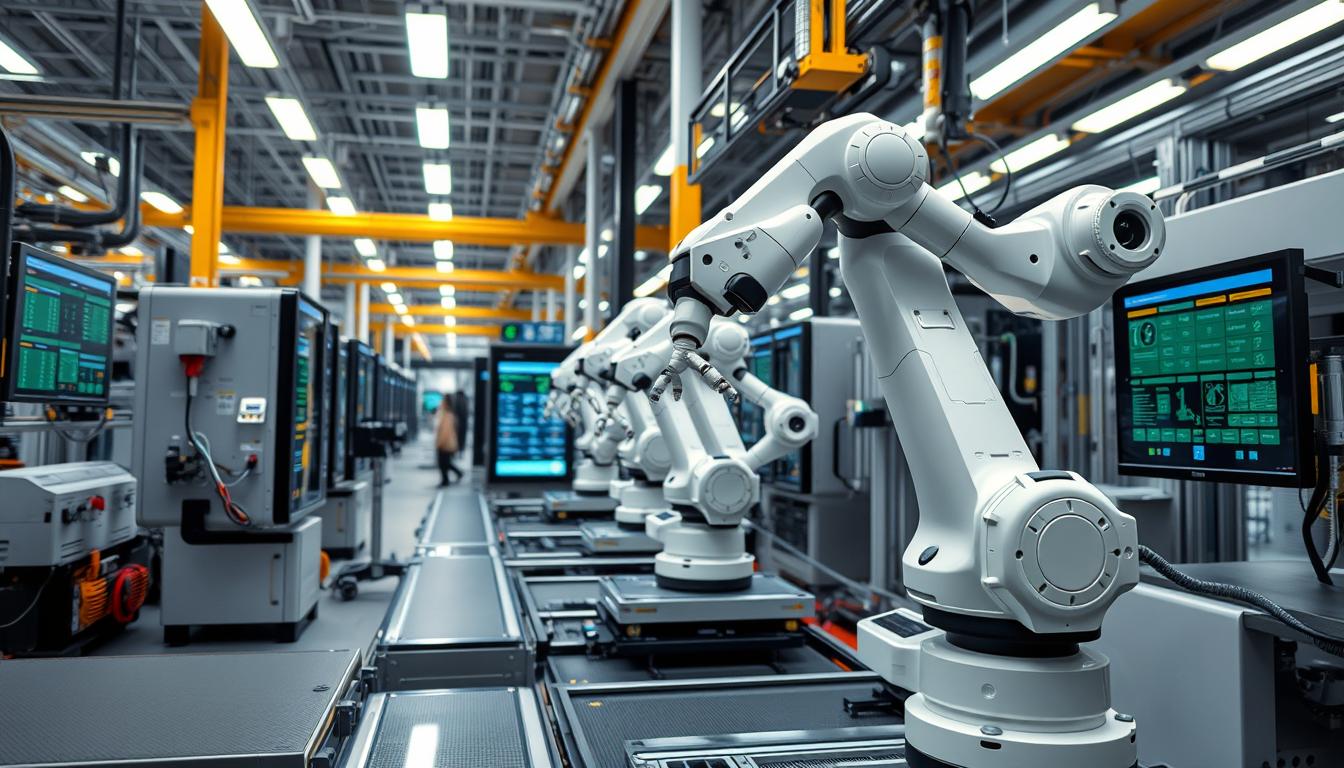

Automatyzacja procesów produkcyjnych

Systemy zautomatyzowane są fundamentem nowoczesnej produkcji. Obejmują roboty przemysłowe, systemy wizyjne oraz inteligentne czujniki (IoT). Automatyzacja zwiększa wydajność i poprawia jakość produktów.

Poprawia także bezpieczeństwo pracy.

Integracja z systemami ERP

Integracja systemów produkcyjnych z rozwiązaniami ERP zapewnia kompleksowe zarządzanie przedsiębiorstwem. Umożliwia efektywne planowanie zasobów i kontrolę kosztów. Usprawnia także łańcuch dostaw.

| Technologia | Korzyści | Przykłady zastosowań |

|---|---|---|

| System MES | Monitorowanie produkcji w czasie rzeczywistym | Kontrola jakości, zarządzanie wydajnością |

| Systemy zautomatyzowane | Zwiększenie wydajności i precyzji | Linie montażowe, pakowanie produktów |

| Integracja systemów produkcyjnych | Optymalizacja procesów biznesowych | Zarządzanie zapasami, planowanie produkcji |

Planowanie i kontrola produkcji przy użyciu wykresu Gantta

Wykres Gantta jest kluczowym narzędziem w zarządzaniu produkcją. Umożliwia efektywne planowanie, co przekłada się na lepszą organizację pracy. Dzięki temu zwiększa się efektywność produkcyjna. Ten wizualny sposób przedstawienia harmonogramu pozwala na szybką identyfikację zależności między zadaniami.

Harmonogramowanie zadań produkcyjnych

Precyzyjne harmonogramowanie to podstawa sprawnego zarządzania produkcją. Wykres Gantta umożliwia dokładne rozplanowanie kolejnych etapów produkcji. Uwzględnia dostępność zasobów i terminy realizacji.

Dzięki temu można uniknąć przestojów i efektywnie wykorzystać moce produkcyjne.

- Przydzielanie zasobów do konkretnych zadań

- Określanie kamieni milowych projektu

- Wizualizacja ścieżki krytycznej

Optymalizacja czasu realizacji zleceń

Efektywność produkcyjna zależy od optymalnego wykorzystania czasu. Wykres Gantta pozwala na szybką identyfikację wąskich gardeł i opóźnień. Dzięki temu można wprowadzać korekty w czasie rzeczywistym.

Minimalizuje to ryzyko przekroczenia terminów.

| Czynnik | Wpływ na efektywność |

|---|---|

| Redukcja przestojów | Wzrost o 15% |

| Optymalizacja kolejności zadań | Skrócenie czasu o 20% |

| Lepsza alokacja zasobów | Zwiększenie wydajności o 25% |

Wykorzystanie wykresu Gantta w planowaniu produkcji przynosi wymierne korzyści. Pozwala na lepsze zarządzanie czasem i zasobami. Zwiększa ogólną efektywność produkcyjną przedsiębiorstwa.

Zarządzanie marszrutami technologicznymi w systemie produkcyjnym

Marszruty technologiczne to fundament nowoczesnych systemów produkcyjnych. Są to szczegółowe plany, które określają kolejność operacji i procesów niezbędnych do stworzenia produktu. Zarządzanie nimi ma kluczowe znaczenie dla optymalizacji procesów produkcyjnych.

W inżynierii produkcji marszruty pełnią rolę mapy drogowej dla każdego wyrobu. Określają dokładnie, jakie operacje należy wykonać, na jakich stanowiskach i w jakiej kolejności. Dzięki temu efektywne planowanie produkcji staje się możliwe, a przestojów unikniemy.

Skuteczne zarządzanie marszrutami wymaga specjalistycznego oprogramowania. Systemy klasy MES pozwalają tworzyć, modyfikować i monitorować marszruty w czasie rzeczywistym. To umożliwia szybką reakcję na zmiany w procesie produkcyjnym.

Dobrze zaprojektowane marszruty technologiczne to podstawa efektywnej produkcji. Umożliwiają one optymalne wykorzystanie zasobów i skrócenie czasu realizacji zleceń.

Wdrożenie elektronicznych marszrut przynosi wiele korzyści:

- Zwiększenie przejrzystości procesów

- Redukcja błędów i pomyłek

- Łatwiejsze wprowadzanie zmian i ulepszeń

- Lepsze wykorzystanie mocy produkcyjnych

Optymalizacja procesów produkcyjnych poprzez efektywne zarządzanie marszrutami to kluczowy obszar współczesnej inżynierii produkcji. Pozwala to na znaczące zwiększenie wydajności i elastyczności zakładów produkcyjnych.

| Element marszruty | Znaczenie |

|---|---|

| Operacje technologiczne | Określają konkretne czynności do wykonania |

| Kolejność operacji | Zapewnia optymalny przebieg procesu |

| Stanowiska robocze | Wskazują miejsce realizacji operacji |

| Czasy operacji | Umożliwiają precyzyjne planowanie produkcji |

Wyliczenia BOM i ich znaczenie w procesie produkcyjnym

Wyliczenia BOM (Bill of Materials) odgrywają kluczową rolę w zarządzaniu produkcją. Określają one dokładną strukturę produktu, wskazując na wszystkie komponenty i materiały potrzebne do jego produkcji. Dzięki precyzyjnym wyliczeniom BOM, zwiększa się efektywność produkcyjna i poprawia się kontrola nad kosztami.

Struktura produktu i zarządzanie komponentami

Struktura produktu w BOM przedstawia hierarchiczny układ elementów składowych. Obejmuje surowce i podzespoły. Skuteczne zarządzanie komponentami wymaga regularnej aktualizacji BOM. Pozwala to na szybkie reagowanie na zmiany w dostępności materiałów czy specyfikacji produktu.

- Identyfikacja kluczowych komponentów

- Śledzenie zmian w specyfikacji produktu

- Analiza alternatywnych materiałów

Optymalizacja gospodarki materiałowej

Dokładne wyliczenia BOM umożliwiają optymalizację gospodarki materiałowej. Pozwalają na precyzyjne planowanie zakupów, co minimalizuje nadwyżki i braki w magazynie. To przekłada się na obniżenie kosztów magazynowania i poprawę płynności finansowej przedsiębiorstwa.

Precyzyjne wyliczenia BOM to podstawa efektywnej produkcji i kluczowy element nowoczesnego zarządzania produkcją.

Wdrożenie zaawansowanych systemów do zarządzania BOM może znacząco zwiększyć efektywność produkcyjną. Pozwala to na szybkie reagowanie na zmiany rynkowe i dostosowywanie produkcji do aktualnych potrzeb klientów.

Integracja systemów produkcyjnych z pozostałymi obszarami przedsiębiorstwa

Integracja systemów produkcyjnych jest kluczem do skutecznego zarządzania produkcją. Połączenie produkcji z innymi działami tworzy spójny organizm. Dzięki temu logistyka, sprzedaż i finanse mają dostęp do aktualnych danych produkcyjnych.

Optymalizacja procesów produkcyjnych staje się prostsza. Dział sprzedaży zna stan realizacji zamówień. Logistyka planuje dostawy, bazując na rzeczywistych potrzebach produkcji. Finanse otrzymują dokładne dane do analiz kosztowych.

Zarządzanie produkcją w zintegrowanym środowisku przynosi wymierne korzyści:

- Skrócenie czasu realizacji zamówień

- Redukcja kosztów magazynowania

- Poprawa jakości obsługi klienta

- Szybsze podejmowanie decyzji biznesowych

Integracja systemów produkcyjnych wymaga odpowiednich narzędzi IT. Platformy typu ERP umożliwiają połączenie wszystkich obszarów firmy. Dzięki nim dane przepływają swobodnie między działami, tworząc spójny obraz przedsiębiorstwa.

Zintegrowane systemy to fundament nowoczesnego zarządzania produkcją. Pozwalają firmom szybko reagować na zmiany rynkowe i utrzymywać przewagę konkurencyjną.

Wdrożenie zintegrowanych rozwiązań wymaga czasu i nakładów. Jednak korzyści długoterminowe znacznie przewyższają początkowe koszty. Firmy, które inwestują w integrację, zyskują elastyczność i efektywność niezbędną do sukcesu w dynamicznym otoczeniu biznesowym.

Nadzór i kontrola jakości w systemach produkcyjnych

Efektywny nadzór produkcji jest fundamentem dla sukcesu współczesnych przedsiębiorstw. Systemy produkcyjne wymagają ciągłego monitoringu, aby zapewnić wysoką jakość i optymalizację procesów. Zarządzanie produkcją obejmuje nie tylko proces wytwórczy, ale także analizę danych i reakcję na problemy.

Monitoring procesu produkcyjnego

Ciągła obserwacja linii produkcyjnych pozwala na szybkie wykrywanie odchyleń od normy. Nowoczesne systemy monitoringu wykorzystują czujniki i kamery, dostarczając informacje w czasie rzeczywistym. Dzięki temu nadzór produkcji pozwala na natychmiastową reakcję na problemy.

Systemy raportowania i analityki

Gromadzenie i analiza danych produkcyjnych jest kluczowe dla efektywności. Zaawansowane systemy raportowania dostarczają szczegółowych informacji o wydajności i jakości. Analiza tych danych umożliwia ciągłe doskonalenie procesów i podejmowanie trafnych decyzji biznesowych.

Zarządzanie niezgodnościami produkcyjnymi

Skuteczne zarządzanie produkcją wymaga szybkiego reagowania na niezgodności. Systemy produkcyjne powinny umożliwiać łatwe raportowanie i śledzenie problemów jakościowych. Dzięki temu można szybko wdrażać działania naprawcze, minimalizując straty i utrzymując wysoką jakość produkcji.

FAQ

Co to jest system produkcyjny i jakie są jego kluczowe elementy?

System produkcyjny to zintegrowany zestaw narzędzi i procesów zarządzających produkcją. Składa się z modułów planowania, kontroli jakości, zarządzania zasobami, raportowania, automatyzacji i integracji z systemami ERP. Jego celem jest optymalizacja procesów i zwiększenie efektywności.

Jakie korzyści przynosi wdrożenie nowoczesnego systemu produkcyjnego?

Nowoczesne systemy produkcyjne zwiększają konkurencyjność i poprawiają efektywność operacyjną. Optymalizują wykorzystanie zasobów, skracają czas realizacji zleceń i poprawiają jakość produktów. Umożliwiają lepszą integrację i zarządzanie produkcją.

Czym jest system MES i jaką rolę pełni w zarządzaniu produkcją?

System MES to kluczowy element nowoczesnych systemów produkcyjnych. Łączy poziom planowania z operacyjnym. Umożliwia zarządzanie i monitorowanie procesów w czasie rzeczywistym, zbiera dane z maszyn i generuje raporty. Głównym celem MES jest optymalizacja procesów i zwiększenie efektywności.

Jak wykorzystuje się wykres Gantta w planowaniu produkcji?

Wykres Gantta to narzędzie do planowania na wykresie Gantta. Umożliwia wizualne przedstawienie harmonogramu zadań produkcyjnych. Dzięki niemu łatwiej zarządzać czasem i zasobami, optymalizować zlecenia i zwiększać efektywność.

Co to są marszruty technologiczne i jakie jest ich znaczenie w systemie produkcyjnym?

Marszruty technologiczne to szczegółowe opisy etapów procesu produkcyjnego. Określają kolejność operacji, zasoby i czas trwania. Mają kluczowe znaczenie w planowaniu, optymalizacji zasobów i kontroli jakości.

Czym są wyliczenia BOM i dlaczego są ważne w procesie produkcyjnym?

Wyliczenia BOM to szczegółowa lista komponentów i materiałów potrzebnych do produkcji. Są kluczowe dla zarządzania materiałami, optymalizacji gospodarki i kontroli kosztów. Przyczyniają się do zwiększenia efektywności i minimalizacji strat.

Jakie znaczenie ma integracja systemów produkcyjnych z innymi obszarami przedsiębiorstwa?

Integracja systemów z logistyką, sprzedażą i finansami jest kluczowa dla efektywności. Umożliwia płynny przepływ informacji, lepszą koordynację i podejmowanie decyzji. Przyczynia się do optymalizacji procesów i zwiększenia efektywności.

Jak realizowany jest nadzór i kontrola jakości w nowoczesnych systemach produkcyjnych?

Nadzór i kontrola jakości realizowane są poprzez ciągły monitoring i wykorzystanie zaawansowanych systemów raportowania. Umożliwia to analizę trendów, identyfikację problemów i szybkie reagowanie. Zapewnia wysoką jakość produktów i zwiększa efektywność.